Сравнение стеклопластиковых труб с трубами из других материалов

Проведем сравнение характеристик трубопроводов из следющих материалов:

- Сталь

- Чугун

- Полиэтилен высокой плотности

- Стеклопластик

Каждый из этих материалов имеет преимущества и недостатки, касающиеся как характеристик материалов, так и их стоимости.

После более тщательного изучения свойств четырех вариантов, видно, что трубы из стеклопластика имеют все преимущества представленных материалов, и в тоже время практически не имеют недостатков.

Стальные трубы

Стальные трубы, используемые для передачи питьевой воды, внутри покрыты эпоксидными смолами, нанесенными последовательными слоями. В такой ситуации единственным возможным соединением между отдельными секциями труб является фланцевое соединение. В данном случае во избежание повреждений внутреннего покрытия или самого фланца необходимо принимать специальные меры при транспортировке и перемещении. С технической точки зрения сварные соединения с восстановлением покрытия на месте (возможно для труб большого диаметра) являются неприемлемым решением.

Внутренние эпоксидные покрытия имеют ограниченный срок службы, составляющий около 5 лет, по истечении которого проявляется питтинговая коррозия. Возникает необходимость в дорогостоящем техническом обслуживании или замене секций трубопровода.

Внутреннее покрытие хрупкое и неупругое. К тому же осевое и кольцевое напряжение, вызванные внутренним давлением в трубопроводе или укладкой грунта, приводят к отслаиванию или отделению небольших участков покрытия, что, в свою очередь, приводит к появлению коррозии.

Коррозия на внутренней поверхности без очистки приводит к значительному увеличению шероховатости и способствует образованию частиц, уменьшающих поток. Если средняя шероховатость новых труб составляет 0,03-0,05 мм, то шероховатость отработанных труб увеличивается до 0,2-0,4 мм или более.

Защита: коррозия стальных труб вызвана появлением электрохимических свойств, благодаря которым во влажной среде между трубой и внешней средой образуется электрический ток. Таким образом, осуществляется переход в металлический раствор в ионной форме.

Подобная потеря частиц с незащищенных труб вызывает постепенное утончение стенки трубы, а потеря частиц в защищенных трубах приводит к образованию отверстий в облицовке в дефектных точках, даже микроскопического размера.

Двумя основными условиями, приводящими к возникновению коррозии в подземном трубопроводе, являются:

- агрессивные свойства почвы: коррозия появляется при образовании гальванических ячеек, вызванных различиями в потенциале, порожденном на поверхности труб;

- паразитный ток: трубы играют роль проводников на участке, где ток протекает от трубы к земле (анод), происходит миграция ионов и, следовательно, коррозия.

Защита стальных труб от коррозии бывает двух типов: активного и пассивного.

Пассивная защита: цель такой защиты заключается в предотвращении передачи электрических токов между трубами и землей. Это обеспечивается изолирующими и водозащитными покрытиями (битумными или полиэтиленовыми), а также установкой изолирующих соединений в подходящих местах для разрыва электрической целостности трубопровода.

Пассивный тип защиты не дает полной защиты, т.к. незначительных дефектов или повреждений в покрытии достаточно, чтобы подобный тип защиты оказался бесполезным. Повреждения могут возникнуть при транспортировке или укладке и прогрессирующая коррозия очень быстро сделает трубы непригодными для эксплуатации.

Активная защита: достигается посредством подачи тока через подходящую вспомогательную электрическую цепь от земли к трубам в направлении, противоположном направлению паразитных токов. Таким образом, ток не проходит от трубы к земле и коррозия нейтрализуется.

Также данный тип защиты реализуется с помощью подсоединения трубопровода к элементам заглубленным в земле и имеющим более низкий потенциал, чем потенциал трубопровода. Таким образом, электрические токи покидают трубопровод через данные элементы, которые подвергаются коррозии вместо трубы. Данные элементы называются «жертвенными анодами» (анодное заземление).

В обоих случаях необходимо постоянное техническое обслуживание силовой установки, передающей встречный ток, а также техническое обслуживание используемых протекторных анодов.

Активный тип защиты всегда используется вместе с пассивным типом.

Внутренняя защита пассивного типа необходима для труб, которые используются в канализационных системах и большую часть времени являются пустыми. Защита обеспечивается с помощью битумного и эпоксидного покрытий и имеет аналогичные отрицательные качества, усиливающиеся невозможностью нанесения покрытия в области сварных швов в трубах малого диаметра.

Прокладка подземных стальных трубопроводов не вызывает особых сложностей при использовании современного оборудования. Следует быть крайне осторожным во избежание царапин и иных повреждений на внешних защитных антикоррозионных покрытиях. Поэтому трубы должны располагаться на основании и между боковыми опорными закладками, состоящими из просеянного материала или песка (что более предпочтительно), особенно если дно канавы неровное или каменистое.

Чугунные трубы

В трубопроводах из высокопрочного чугуна с шаровидным графитом с быстросъемными соединениями, соединения скрепляются с помощью болтов или колец для соответствия рабочим условиям. Материал, используемый для таких соединений, должен быть коррозиестойким и не должен повреждать защитное покрытие гнезда.

Что касается внешних покрытий труб в тяжелом суглинке и геологических отвалах грунта, кроме защиты с помощью электроизолирующей пленки необходимы дополнительные средства защиты, подходящие для защиты от механического воздействия земли, в особенности по отношению к вздутию и усадке глины относительно защитной пленки.

По этим причинам во избежание разлома и раскрытия чугунных трубопроводов эксперты рекомендуют внешнее полиэтиленовое защитное покрытие.

Внутренняя защита состоит из слоя, на котором могут появиться трещины от напряжения, особенно в подземных трубопроводах большого диаметра, установленных в неустойчивых почвах с большими внешними нагрузками.

Принимая во внимание наличие каучуковых прокладок в соединениях, отсутствует необходимость в катодной защитной системе.

В случае использовании эпоксидной смолы для внутреннего покрытия, появляющиеся дефекты аналогичны дефектам стальных трубопроводов, описанных выше.

Вследствие большого веса и относительно небольшой длины секций чугунного трубопровода, укладка выполняется сравнительно медленно, а работа на площадке довольно трудоемкая. К тому же, очень часто чугунные трубопроводы импортируются. Их производство ограничивается средним диаметром. Большие диаметры отсутствуют на рынке.

Использование чугунных трубопроводов имеет следующие недостатки:

На участках с низкой стабильностью установка бетонных якорных блоков делает внешнюю защиту прерывной, а отсутствие непрерывности может привести к появлению коррозии, которая активирует разрушения конструкций труб и якорей.

Также как и в случае использования стальных трубопроводов, описанном выше, следует учитывать, что трубопроводы, пересекающие поверхность земли, состоящую из размытого известняка, могут быть подвержены коррозии вследствие просачиваний сквозь внешний защитный слой.

Гидравлические свойства чугунных трубопроводов зависят от качества и состояния внутреннего цементного слоя, который используется не только для защиты, но также и для улучшения гидравлических свойств.

Рекомендуемые абсолютные коэффициенты жесткости для использования в качестве магистрального трубопровода:

0,05мм - Внутренние трубопроводные трубы питающей магистрали

0,10мм - Внутренние вторичные трубы меньшей длины и диаметра

1,00мм - Внутренние распределительные трубопроводы приведенной длины без прокладки или с изношенной прокладкой.

Коэффициент 0,45 рекомендован для использования с формулой Куттера для канализации.

Трубы из полиэтилена высокой плотности HDPE (полиэтилен низкого давления, ПНД)

Технология производства труб из полиэтилена высокой плотности требует сложных и достаточно дорогостоящих установок и усовершенствованных систем контроля всех труб большого диаметра. Кроме надежных производителей, состоящих в европейской группе, существует ряд мелких производителей, не обеспечивающих необходимую надежность продукции.

Большинство образцов труб из ПНД представленных на рынке соответствуют установленным международным и отечественным стандартам. Но при производстве труб из термопластичных материалов существует риск того, что трубы могут быть изготовлены из некачественного сырья (например, если будет превышен допустимый процент сырья вторичной переработки), что может привести к неудовлетворительной работе трубопровода в долгосрочной перспективе.

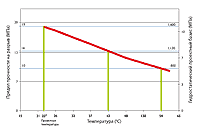

Следует отметить, что его механические свойства определяют краткосрочно при температуре окружающей среды (20°С).

Значения модуля упругости и предела прочности значительно уменьшаются с течением времени и при повышении температуры. Таким образом, проявляются заметные вязко-упругие свойства. При постоянной нагрузке во время длительного использования увеличивается деформация. Такой эффект называется внутренней ползучестью.

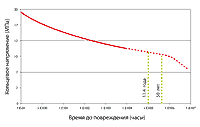

На начальном этапе кривые внутренней ползучести имеют линейное развитие, при котором возникают повреждения вследствие пластической деформации, затем, со временем, возникает резкое ухудшение, сопровождающееся увеличением хрупкости и трещинами.

Наличие такого изгиба кривой повреждающего напряжения, зависящего от времени применения напряжения, различной вязкости и охрупчивания до и после перегиба, указывают на ухудшение свойств материала, а также на изменение физической и химической структуры, что является естественным старением.

Напрашивается вывод, что срок службы материала не может быть больше интервала, определенного перегибом в кривой. При температуре окружающей среды 20°С эта граница находится в районе 100 000 часов или 11,4 лет, при температуре выше 30°С этот показатель значительно снижается.

Химическая устойчивость труб ПНД к наиболее коррозионно-активным компонентам и растворителям может быть определена как средняя между хорошей и отличной, во всяком случае при температуре окружающей среды не выше 20°С. Данный материал неподвержен электрохимической и биологической коррозии.

Тем не менее, степень химической стойкости напрямую зависит от напряженного состояния материала и уменьшается, когда материал подвергается значительному удлинению (стресс-коррозия).

Сочетание эффекта старения и охрупчения, описанных выше, вместе с эффектом механической коррозии, является причиной большого количества повреждений (продольных трещин) в верхней образующей линии секций труб. Данный участок является одним из наиболее подверженных напряжению из-за внешних нагрузок и наиболее высокой концентрации сернистого газа в канализационных системах.

Также, для обеспечения продолжительного срока службы трубопровода из ПНД и его стойкости к осевым, кольцевым и вертикальным нагрузкам и отклонениям необходим тщательный контроль при подготовке основания и обратной засыпке при монтажных работах.

Следует упомянуть, что в виду значительной толщины стенок труб из ПНД, низкие значения отклонений ведут к высоким значениям деформации (растяжению) внутренней стороны стенок верхней и нижней части трубопроводов. Это проявляется при естественной осадке термопластов под силой тяжести, в зимний период при вспучивании грунтов или при некачественно выполненных монтажных работах. Также следует отметить тот факт, что после действия временных нагрузок трубы из ПНД не возвращаются в исходную форму.

Ударопрочность и стойкость к истиранию труб из ПНД является очень хорошей. Но при ударной нагрузке, даже не смотря на то, что возможные дефекты не определяются визуально, происходит ослабление кристаллической решетки материала, которое, в свою очередь, приводит к повреждениям трубы в долгосрочной перспективе.

Расчет потока и скорости для ПНД трубопроводов выполняется с помощью формулы Прандтля-Колбрука. Директива ATV устанавливает долгосрочное значение шероховатости 0,25 мм для прямых односекционных линий и 0,40 мм для сетей. Институт пластика предлагает формулу Шези, со вторым выражением Базена и коэффициентом шероховатости 0.06.

Секции трубопровода из ПНД соединяются методом высокотемпературной сварки. Сварные соединения выполняются с помощью оборудования, называемого тепловыми элементами или тепловыми зеркалами, которые нагревают концевые части трубы для подсоединения при температуре 200°C. Данные работы должны выполняться квалифицированным персоналом с использованием подходящего оборудования и в идеальных погодных условиях. Особенно критичными являются этапы подготовки и очистки подсоединяемых элементов, температура и время нагрева, которые должны соответствовать толщине и давлению сварки. Надежность соединения зависит от уровня мастерства рабочих, выполняющих данные операции. Также существуют муфты из ПНД с закладными нагревательными элементами.

Трубы из полиэтилена высокой плотности, как и другие пластиковые трубы, относятся к классу так называемых гибких труб. Другими словами, в процессе службы они могут выдерживать относительно высокую деформацию поперечного сечения, обычно ограничиваемую 5% диаметра во избежание изменения гидравлических свойств, которыми обладает этот диаметр. С другой стороны они не могут выдерживать вертикальные нагрузки грунта и дорожные нагрузки самостоятельно и по этой причине опираются на пассивную нагрузку грунта, удерживающую стороны во избежание сплющивания (овальности). Допустимое значение сплющивания также определяется пределом напряжения или деформации стенок трубы, принимая во внимание расчеты стресс-коррозии, упомянутой выше.

Тип грунта, используемый в качестве основания и боковых опор, а также методы, используемые для укладки и уплотнения грунта вокруг трубы, имеют решающее значение. На основании рекомендаций Европейского Института Технологий, трубы из полиэтилена высокой плотности необходимо укладывать на основание и в пределах бокового поддерживающего грунта, состоящего из чистого гранулированного материала, предпочтительно песка, уплотненного на 90% плотности по Проктору. Из-за высокого коэффициента расширения ПНД целесообразно проводить засыпку, когда температура трубы как можно ближе к температуре эксплуатации трубопровода. В частности, трубы, которые находятся под прямыми лучами солнца и имеют повышенную температуру в виду нагрева, не должны засыпаться грунтом.

Транспортировка, разгрузка и хранение труб не вызывает сложностей, кроме тех, которые связаны с защитой от продольного изгиба и деформации, приводящей к проблемам во время сварки.

Стеклопластиковые трубы

Стеклопластиковые трубы представляют собой композиционный материал, поэтому их физические и механические свойства заметно меняются в зависимости от технологии производства, типа связующей смолы, вида и количества применяемого армирующего материала.

Свойства стеклопластика позволяют использовать его в широком диапазоне температур. Механические характеристики термореактивных смол существенно не изменяются до достижения температур, близких к точке стекловидного перехода смолы, т.е. точке, в которой смола переходит из стекловидного состояния в резинообразное состояние. Стеклопластик, так же как и термопластичные материалы (ПНД), характеризуется вязко-упругими свойствами, но стеклопластик мало подвержено влиянию температур в довольно широком диапазоне (до 70 – 80°C).

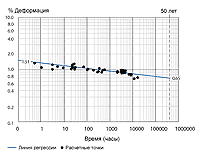

Более того, кривые регрессии, полученные при выполнении долгосрочных испытаний на растрескивание, например, в соответствии со стандартом ASTM D2992, отражают линейное развитие с би-логарифмическим представлением без типичного перегиба кривой, как у термопластичных материалов и, таким образом, без изменения поведения материала в долгосрочной перспективе. Как следствие, можно предположить очень долгий срок службы данного композитного материала.

Значения прочности за 50 лет составляют приблизительно 65,7% от краткосрочных значений. Модули упругости представляют еще меньший износ.

Ввиду волокнистой природы материала механизм разрыва довольно сложный, значения единичной нагрузки на растрескивание зависят от химического состава стенки и технологии изготовления. Нагрузка на разрыв определяется как нагрузка, при которой труба во время испытания прочности на прорыв начинает давать течь даже без появления микроскопических повреждений стенки трубы.

Стеклопластик обладает отличной химической и электрохимической устойчивостью, его устойчивость при высоких температурах значительно лучше, чем у других пластиковых материалов в целом.

Для производства стеклопластиковых труб используются различные типы полиэфирной смолы. По мере необходимости для увеличения степени химической устойчивости используются следующие смолы: ортофталиевая, изофталевая, бисфенольная и смолы сложных виниловых эфиров. Данные смолы придают изделиям стойкость к водным растворам различных щелочей, солей и кислот.

Стойкость стеклопластика к ударным нагрузкам является более высокой в сравнении с термопластичными материалами. Это достигается армирующими свойствами стекловолокна, входящего в состав стеклопластика. Данное свойство препятствует расползанию трещин и придаёт материалу дополнительную стойкость к гидроударам, что позволяет снизить затраты при расчёте и строительстве трубопроводов.

Сопротивление износу: ввиду высокой жесткости поверхности смолы, сопротивление износу у стеклопластика лучше, чем у термопластичных материалов.

Следует отметить, что структура стеклопластиковых труб делится на несколько слоёв обеспечивающих особые функции и свойства:

-

Внешний слой обеспечивает защиту от внешних воздействий на стенку трубы от грунтовых вод в случае подземной прокладки, УФ-излучения в случае внешней прокладки, действия солей в случае подводной прокладки.

-

Внутренний структурный слой обеспечивает жёсткость и сопротивление внутреннему и внешнему давлению. Соотношение связующих смол, структурного наполнителя и стекловолокна меняется в зависимости от эксплуатационных требований по жёсткости и давлению, что позволяет обеспечить оптимальную себестоимость трубопровода.

-

Особое внимание следует уделить внутреннему слою - «лайнеру». Особенности нашей производственной линии придают ему исключительную гладкость и глянец, что обеспечивает улучшенные гидравлические характеристики. Гидравлические расчеты могут быть выполнены по формуле, которая учитывает абсолютную шероховатость стенки трубы, к примеру, формулой Колбрука.

Расчетная шероховатость, с учетом локализованных разрывов на стыках, обычно находиться между 0.05 и 0.10 мм, как для новой трубы, так и для трубы имеющей продолжительный срок эксплуатации. Формула Хазена-Вильямса с коэффициентом шероховатости 140¸150 дает значение при определении потери напорного давления.

Стандарты труб из стеклопластика обычно не показывают толщину стенок, так как существует множество показателей, от которых она зависит, в основном, это производственный технологический процесс, характеристики используемого сырья, класс давления и класс жесткости.

Длина секций труб из стекловолокна обычно составляет 6 или 12 метров, но также по заказу можно получить любую требуемую длину.

Основным соединением для труб FLOWTECH является муфтовое соединение типа REKA с двумя уплотнительными кольцами и центральным стопорным кольцом, изготовленными из резины EPDM .

Механические соединения обеспечивают простую и быструю прокладку трубопровода в любых погодных условиях от -50°С до +50°С c полной гарантией надежности и непроницаемости стыков, как снаружи, так и изнутри, даже при высоких значениях давления.

Трубы FLOWTECH принадлежат к классу гибких труб и поэтому при подготовке основания, боковых опор и обратной засыпке трубопровода грунтом требуется определенное внимание. Однако, благодаря улучшенным механическим свойствам, данные трубы не требуют повышенного внимания, как в случае с трубами из ПВХ и HDPE (ПНД).

Номенклатура изделий FLOWTECH™ имеет полный спектр фитингов, включая смотровые колодцы. Нестандартные фасонные изделия также изготавливаются на заводе и позволяют снизить срок выполнения монтажных работ.

Следует обратить внимание на возможность транспортировки труб FLOWTECH методом телескопирования (труба в трубе). Такой метод позволит в 2-3 раза сократить стоимость транспортных расходов.

Трубы из стеклопластика предоставляют следующие преимущества при использовании в водопроводных магистралях:

- полная гарантия, что материал не загрязняет проводимую воду (нетоксичные трубы), что важно для водопроводов питьевого водоснабжения и при использовании в пищевой промышленности

- незначительная шероховатость поверхности даже при длительной эксплуатации, следовательно, гарантия того, что максимальные эксплуатационные характеристики будут сохранены даже в течение продолжительного периода времени

- невосприимчивость к воздействию агрессивных агентов почвы и полная устойчивость к влияниям ложной мучнистой росы и микроорганизмов

- инертность по всей толщине трубы, которая означает, что какое-либо повреждение трубы, результатом чего станет локальный пробой трубы, не приведет к распространению коррозийного действия

- очень незначительное старение

- отсутствие необходимости во вторичных покрытиях, которые в дальнейшем потребовали бы регулярных проверок и технического обслуживания

- отсутствие необходимости в пассивной защите

- конструкционная герметичность трубопровода благодаря однородности стыков.

- простота транспортировки, работы и укладки.